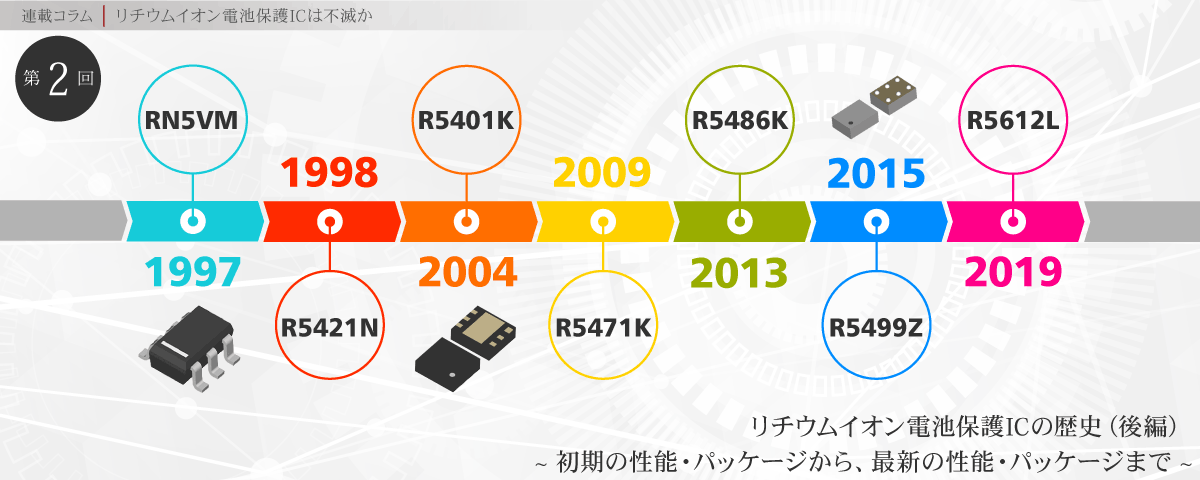

第2回 リチウムイオン電池保護ICの歴史 (後編)

~初期の性能・パッケージから、最新の性能・パッケージまで~

~初期の性能・パッケージから、最新の性能・パッケージまで~

前回はリチウムイオン電池保護ICの機能について、20数年かけてどのように移り変わっていったかを説明しましたが、第2回となる今回は、リチウムイオン電池保護ICの歴史の後編として、保護ICの性能やパッケージがどう変わっていったかをお話ししたいと思います。

★

性能の比較、変遷

保護ICの最も重要な性能は検出電圧精度になります。特に過充電検出電圧精度は、リチウムイオン電池の安全と性能に大きく影響します。

電池の安全性を考えると過充電検出電圧はできる限り低く設定することが望ましいです。一方で電池の容量を上げるためには、充電電圧はできる限り高く設定することが望ましいです。 しかし充電電圧が過充電検出電圧よりも高くなってしまうと、充電するたびに過充電保護がきいてしまい100%充電することができなくなってしまいます。従って充電電圧と過充電検出電圧が逆転しないように、それぞれの設定電圧は高精度に管理することが必要となってきます。

我々の最初の保護ICであるRS5VGの過充電検出電圧精度は±50mVでした。 当時の電圧検出ICである一般的なボルテージディテクタの精度は±2.5%でしたが、このボルテージディテクタで保護回路を構成しようとすると、過充電検出電圧が4.25Vの場合精度は±106.25mVになります。 RS5VGの過充電検出電圧精度は当時のボルテージディテクタの2倍以上の高精度を実現していたということになります。

その後過充電検出電圧精度は進歩していき、1998年にはR5421Nで±25mVを実現し、さらに2009年にはR5471Kでは0~50°Cの温度範囲で±10mVを達成することとなったのです。 ±10mVの実現には回路的にもプロセス的にも技術の進化が大きく寄与したことは言うまでもありません。

またもう一つの重要な検出精度があります。それは過電流検出精度です。特に放電過電流検出精度が重要視されました。

最初の保護ICであるRS5VGの放電過電流検出電圧は0.2V±30mVでした。 放電過電流の検出はFETのオン抵抗を利用して動作しますが、FETは電池パックの出力ラインに直列に接続されていますので、オン抵抗はそのまま電池パックのインピーダンスに影響します。 電池パックとしては大電流が流せるようにできるだけインピーダンスを下げたいので、FETの低オン抵抗化が進んでいきます。 それに従って保護ICの放電過電流検出電圧の要求値も下がっていきました。

2009年のR5471Kでは検出電圧が0.13Vに対して精度が±10mVになりました。 また前回の第1回コラムでも説明しましたように、FETのオン抵抗ではなく外付け抵抗で過電流を検出するタイプの出現によって、2013年には低抵抗値の外付け抵抗を使うことで一気に過電流検出電圧が0.015Vまで下がることとなりました。それに従って精度も±3.1mVまで高精度になり、2019年にはR5612Lで0.0075V±1mVという放電過電流検出電圧/精度となったのです。

放電過電流の低電圧・高精度化に伴い、短絡検出の電圧/精度も表1のように進歩していきました。

表1 保護ICの性能の推移

| 1995年 | 1997年 | 1998年 | 2009年 | 2013年 | 2016年 | 2017年 | 2019年 | 2019年 | |

|---|---|---|---|---|---|---|---|---|---|

| 製品名 | RS5VG | RN5VM | R5421N | R5471K | R5486K | R5611L | R5441Z | R5445Z | R5612L |

| 絶対最大定格 | 12V | 12V / 28V | 12V / 28V | 12V / 30V | 12V / 30V | 12V / 30V | 12V / 30V | 6.5V / 30V | 12V / 30V |

| 過充電検出機能 | ±50mV | ±50mV | ±25mV | ±10mV (0~50°C) |

±20mV | ±20mV | ±10mV (0~50°C) |

±10mV (0~50°C) |

±15mV |

| 放電過電流検出機能1 | 0.2V ±30mV |

0.2V ±30mV |

0.2V ±30mV |

0.13V ±10mV |

0.015V ±3.1mV |

0.021V ±3mV |

0.015V ±3mV |

0.015V ±3mV |

0.0075V ±1mV |

| 短絡検出機能 | VDD-0.8V ±0.3V |

VDD-0.9V ±0.3V |

0.6V ±0.12V |

0.15V ±0.045V |

0.08V ±0.015V |

0.04V ±0.005V |

0.04V ±0.005V |

0.03V ±0.004V |

|

| 0V電池充電禁止電圧 | 0.8V±0.3V | 0.7V±0.3V | 1.5V ±0.3V |

1.25V ±0.25V |

1.55V ±0.05V |

1.2V ±0.25V |

他には0V電池充電禁止電圧の精度も向上しています。1997年のRS5VMでは0.8V±0.3Vでしたが、2019年のR5445Zでは1.55V±0.05Vまで高精度となっています。 0V電池充電禁止電圧もどこまで深放電した電池を安全に使えるか、という観点からできるだけぎりぎりまで使えるようにしたいということで高精度を要求するお客様もおられます。

精度以外にも重要な性能として耐圧があります。この耐圧に関しては初期のRS5VGは保護IC全体が12V耐圧でしたが、1997年のRN5VMから電池電圧が印可される端子と、充電器やシステム負荷等電池パック外部からの接続がある端子とで耐圧を分けることで、保護IC全体を高耐圧素子で構成しなくとも保護ICを含む保護回路として高耐圧になるようにしました。 この技術によってRN5VMはチップサイズに大きな影響なく高耐圧保護ICとしてリリースすることができました。 RN5VMでは電池電圧が印可される端子は12V、充電器等が接続される端子は28Vにしています。その後2009年に高耐圧部は30Vになり今日に至っております。

以上のように保護ICの性能としては過充電検出電圧、放電過電流検出電圧を中心に発展してきましたが、精度の追及はまだまだ続いていきそうです。

★★

パッケージの比較、変遷

リチウムイオン電池は1992年のポータブルビデオカメラでの採用から始まりましたが、携帯電話の普及により大きく成長しました。 携帯電話は小型化、薄型化、軽量化を伴って発展していきましたが、同時に電池パックにも小型薄型化が求められ、しいては保護ICに対しても小型薄型の要求が厳しくなっていきました。

最初の保護ICであるRS5VGのパッケージはSOP8でサイズは5.2×6.2mmという、現在では考えられないような大きさでした。 その1年後の1996年にはVSOP8というパッケージに実装し、SOP8とのサイズ比で40%近くの削減を実現しましたが、残念ながら市場での評価は芳しいものではありませんでした。お客様にとってはそれほど大きなインパクトはなかったのです。

しかしさらにその1年後の1997年にリリースしたRN5VMはSOT23-6のパッケージに実装することで、RV5VGの50%以下、RS5VGとの比較では1/4のサイズを実現しました。 またこのSOT23-6というパッケージはトランジスタ等で汎用的に使われていたパッケージであり、コストも抑えることができたので、サイズとコストの両面から市場へは大きなインパクトを与えることができました。

その後2004年のR5401Kでは初めてリードレスパッケージであるDFN1820-6に搭載し、それ以降はリードレスパッケージの小型化が進むこととなります。 そして2015年に初めてチップサイズパッケージであるWLCSP6をR5499Zで採用することになり、現在ではWLCSPの市場での比率も上がりつつあります。

表2にはパッケージサイズの推移をまとめました。

1995年から2015年までの20年間で、パッケージのサイズは面積比で2.8%まで小型化され、パッケージの高さも1.5mmから0.4mmまで薄くなりました。高さに関しては今後さらなる薄型化の計画もされています。

近年ではリチウムイオン電池はウェアラブルやヒアラブルなど小型の機器にも広く使われるようになっており、小型薄型化は市場におけるMUSTの要求となっています。

表2 保護ICのパッケージサイズの推移

| 1995年 | 1996年 | 1997年 | 2001年 | 2004年 | 2005年 | 2007年 | 2009年 | 2014年 | 2015年 | |

|---|---|---|---|---|---|---|---|---|---|---|

| 製品名 | RS5VG | RV5VG | RN5VM | R5426D | R5401K | R5405K | R5409K | R5408L | R5497L | R5499Z |

| PKG | SOP8 | VSOP8 | SOT23-6 | SON6 | DFN1820-6 | DFN1616-6 | DFN2114 | DFN1414-6 | DFN1814-6 | WLCSP-6 |

| Top View |  |

|

|

|

|

|

|

|

|

|

| サイズ (mm) | 5.2 x 6.2 = 32.24 |

3.1 x 6.4 = 19.84 |

2.9 x 2.8 = 8.12 |

3.0 x 1.6 = 4.8 |

1.8 x 2.0 = 3.6 |

1.6 x 1.6 = 2.56 |

2.1 x 1.4 = 2.94 |

1.4 x 1.4 = 1.96 |

1.8 x 1.4 = 2.52 |

1.1 x 0.83 = 0.913 |

| 高さ (mm) | 1.5 | 1.15 | 1.1 | 0.85 | 0.6 | 0.6 | 0.6 | 0.4 | 0.4 | 0.4 |

| 比率 (SOP8=100) |

100 | 61.5 | 25.2 | 14.8 | 11.2 | 7.9 | 9.1 | 6.1 | 7.8 | 2.8 |

* パッケージ画像の大きさ比較はイメージです。

★★★

結び

以上のように、リチウムイオン電池保護ICの歴史と題して前編、後編にわたって保護ICの機能、性能、パッケージの変遷、進化についてお話してきました。 電池の安全性を管理するためのパラメータとしては基本的には、電池電圧、充放電電流、電池温度の3項目と考えられますので、初めて保護ICを開発した当初は保護ICとしての機能、性能の発展性はそれほど大きくはないと考えていましたが、保護ICの出現から25年以上経過した現在でもお客様からの新たな要求の声は絶えません。 従って我々はさらに技術を進化させ、進化した製品を開発し続けるように日々努力を重ねております。

次回は、保護ICが使われるリチウムイオン電池のアプリについて、どのように広がっていったのか、我々の対象のお客様がどのように変わっていったのかをお話ししたいと思います。

(第3回につづく)

2021年10月12日公開

連載コラム

リチウムイオン電池保護ICは不滅か

執筆者プロフィール

藤原 明彦 (ふじわら・あきひこ)

日清紡マイクロデバイス株式会社

リチウムイオン二次電池の黎明期ともいえる1990年代から、リチウムイオン電池保護ICの企画・設計に従事し、業界内でも名が知られる存在。 現在は”電池保護ICのスペシャリスト”として、マーケティング、企画に従事し、最新の電池の動向や電池保護ICの在り方に対して、常にワールドワイドにアンテナを張り、日清紡マイクロデバイスの電池保護ICの進むべき道をリードする。