故障的故事:功能安全外传

功能安全是以会发生故障为前提进行的风险防范,如果电子零部件和系统不出现故障,就不会出现与车载设备损坏或运行有关的故障,可以保证安全。 但是,很难将电子零部件或系统的故障减少到零,因此组件制造商需要降低故障率。 尽管我们试图在系统上通过诸如缺陷监视或冗余电路等措施来降低故障率,但通过提高电子零部件的故障检测覆盖率,从而降低残留故障率变得非常重要。 你们怎么看待电子零部件的故障?我们谈谈功能安全和电子零部件故障率。

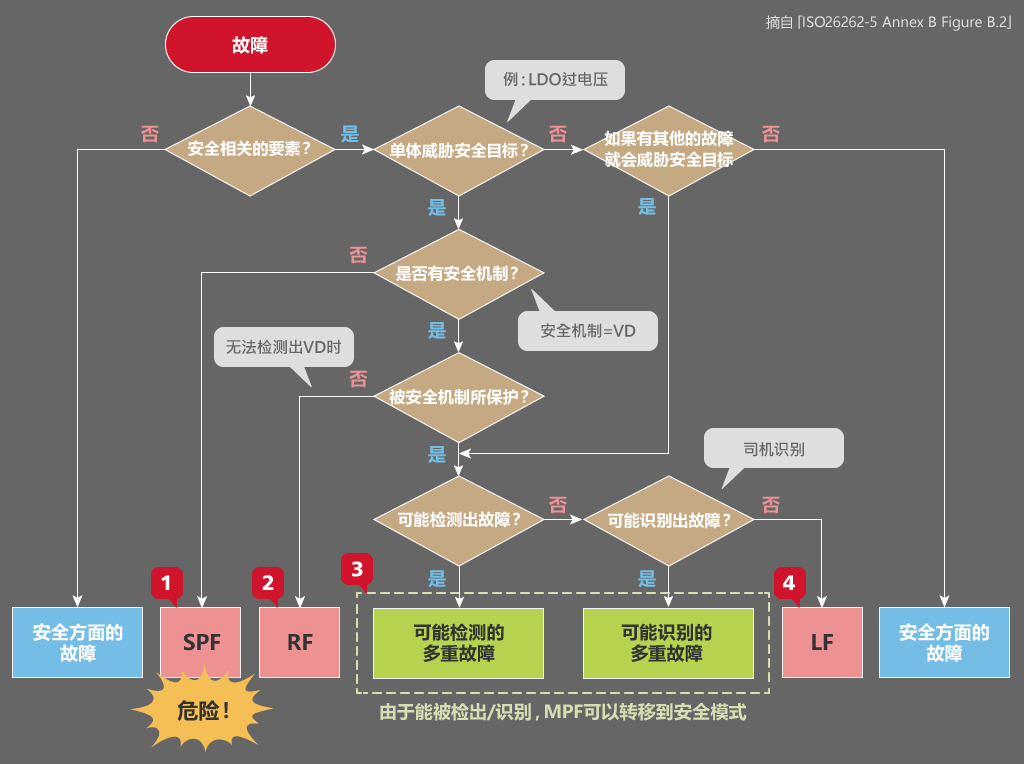

故障分类

除了以功能安全为代表的致命性故障之外,还有非致命性故障。例如,当作为安全机制添加的电压检测器 (复位IC) 单体失效时。 由于各种因素而可能发生的故障在ISO26262中进行了定义和分类。下面列出了四个主要的故障。

故障分类 : ISO26262

-

SPF (Single-point Fault)

SPF (Single-point Fault)没有安全机制,单体故障威胁安全目标

-

RF (Residual Fault)

RF (Residual Fault)存在安全机制但没能被检测覆盖,单体故障威胁安全目标

-

MPF (Multiple-point Fault)

MPF (Multiple-point Fault)多个单体故障重叠开始威胁安全目标

-

LF (Latent Fault)

LF (Latent Fault)多点故障引起的既无法被安全机制检测也无法被驾驶员识别的故障

故障分类流程图

尽可能地提高故障检出率,就必须要建立一个不会因单体故障而导致致命威胁的系统机制。

故障率的思考

用于车载电子零部件的安全要求等级 (ASIL:Automotive Safety Integrity Level) 被分为A至D四个等级。A最低,D最高。

| ASIL-A | ASIL-B | ASIL-C | ASIL-D | |

|---|---|---|---|---|

| SPF检出率 | - | ≥ 90% | ≥ 97% | ≥ 99% |

| LF检出率 | - | ≥ 60% | ≥ 80% | ≥ 90% |

| 无法检出的故障率 | < 1000 FIT | < 100 FIT | < 100 FIT | < 10 FIT |

- 故障率10 FIT (Failure In Time) 表示每109 小时 (10亿小时≒110,000年) 有10个电子零部件发生故障的概率。

半导体的故障率 λ

半导体的故障率λ是晶圆的故障率λdie和封装的故障率λpkg的和。

- λ = λ die + λ package

λdie可通过改善内部电路提高故障检出率,从而降低故障率。

由于λpkg是以90%的开路故障和10%的短路故障来计算的,所以对开路故障采取措施是降低故障率的重点。

为了降低产品故障率λ,有必要减少所有故障率。

⽇清纺微电⼦的功能安全对策

降低电源IC的故障率,有助于车载设备的功能安全。 以下是降低封装故障率的措施示例。

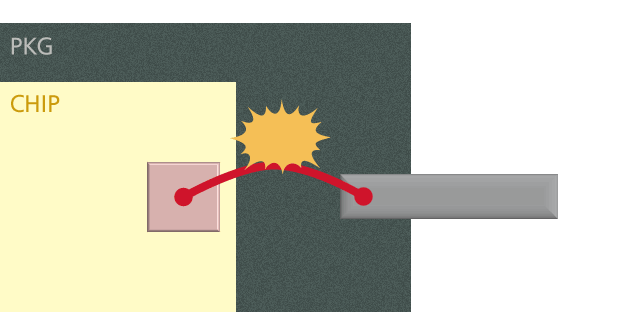

降低封装故障率的对策举例

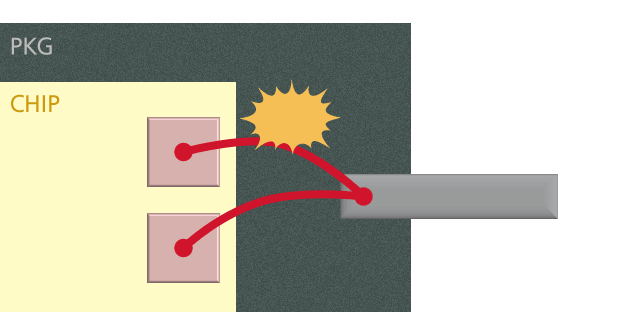

为了避免封装中键合线断裂,从一个引脚连接两根键合线,将引脚数量增加到2个,防范断线损坏。

-

无对策

1PAD、1引脚、1键合线

如果开路检测为0%,则直接算入故障率

-

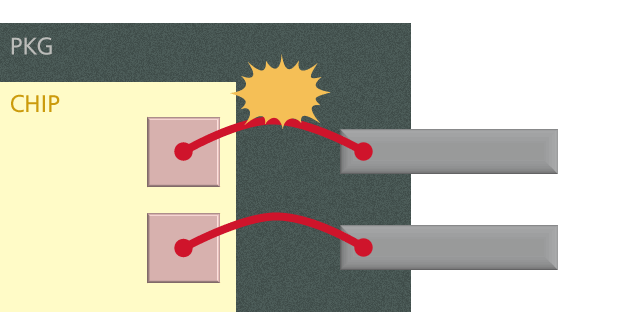

对策1

2PAD、1引脚、2键合线

通过键合线冗余设计,当其中一根键合线发生故障时,功能可以被保持,但无法检出故障。

-

对策2

2PAD、2引脚、各1键合线

通过键合线和引脚的冗余设计,当其中一根键合线发生故障时,功能可以被保持,并且能检出故障。

在对策1和2中,对于功能丧失= 2根键合线同时断开而言,可看做故障率为双重故障。

⽇清纺微电⼦正在学习掌握ISO26262功能安全标准。 此外,为了提高理解水平,我们也在收集来自客户的各种要求和信息。⽇清纺微电⼦今后将继续致力于为汽车制造商提供更加满意的服务。